研究テーマ:「超強加工による鉄鋼材料のナノ結晶化」

1. 結晶粒微細化のための従来の試み

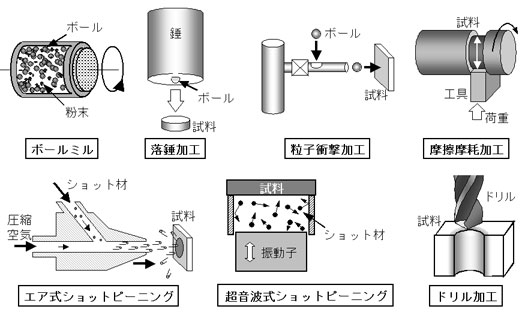

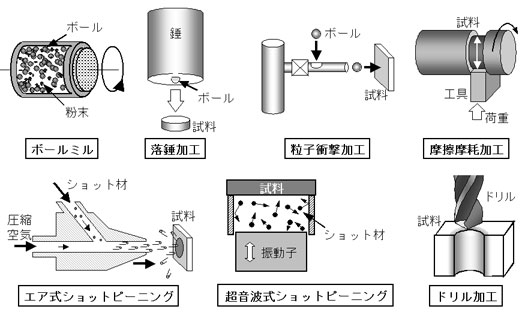

金属材料の分野において、古くから結晶粒微細化の努力は行われてきました。図1は、

種々の微細結晶粒作製法を結晶粒径の大きさでまとめたものです。鉄鋼材料の分野で

は、制御圧延・加速冷却などのTMCP(Thermo-mechanical Controlled Process)技術が

開発され、フェライトの結晶粒を5μm程度まで微細化した材料が実用化されています。

2000年前後に行われたスーパーメタルプロジェクトや超鉄鋼プロジェクトでは、TMCPの

原理をさらに発展させ、結晶粒径1μmの材料の作製方法が開発されました。最近では、

ECAP(Equal Channel Angular Pressing),ARB(Accumulative Roll Bonding),多軸

圧縮などの強加工法により、研究室レベルでサブミクロンサイズ(> 100 nm)の微細結

晶粒材料が作製されています。

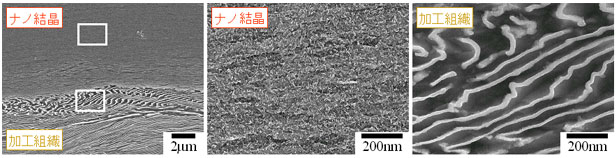

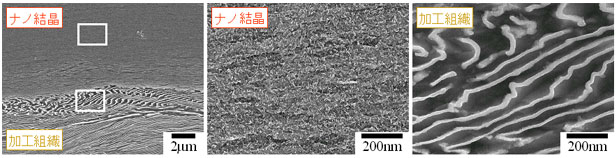

私たちの研究室では、さらに微細な結晶粒をもつナノ結晶材料(結晶粒径100 nm以下)

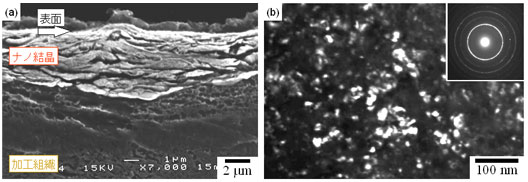

の開発を行っています。これまでに私たちは図2示す種々の強加工法により、ナノ結晶材

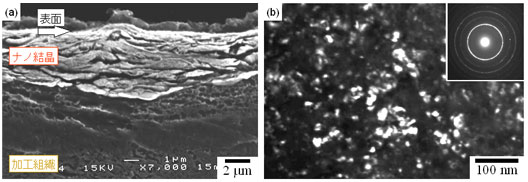

料の作製に成功しています。一例として、ショットピーニングにより表面がナノ結晶化

した珪素鋼(Fe-3.3%Si)を図3に示します。

⇒ さらに詳しい内容は こちら へ ※工事中

図1 種々の微細結晶粒作製法.

図2 ナノ結晶材料作製のための強加工方法.

図3 ショットピーニング(ショット材: Fe-1.0C, 50μm, 投射速度: 190 m/s)後の

珪素鋼(Fe-3.3%Si).(a) SEM写真(投射時間10 s),(b) TEM写真(暗視野像)

(投射時間60 s).

2. ナノ結晶の特徴

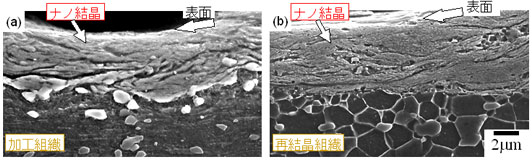

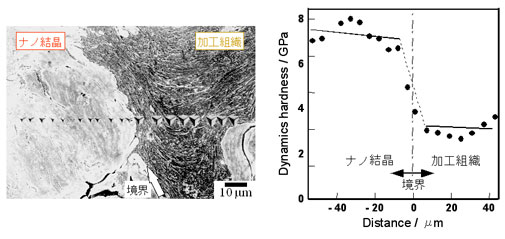

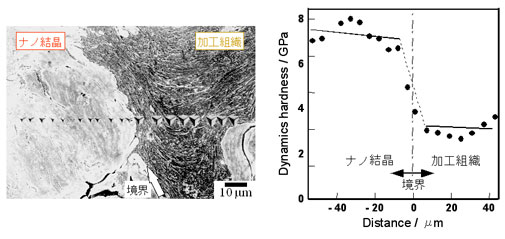

図2に示した種々の強加工法により作製したナノ結晶鉄鋼材料において、次の共通点が

あることが明らかとなりました。

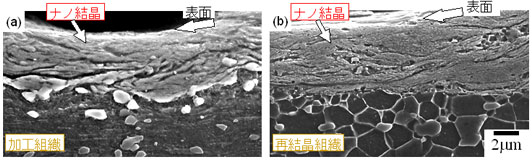

1) ナノ結晶領域は隣接する加工組織領域と明瞭な境界をもつこと(図4, 図5)

2) ナノ結晶領域の硬さは6 GPa以上と極めて高いこと(図5, 図6)

3) 焼鈍(600℃, 1 h)後においても粒径100 nm以下のナノ結晶組織を保つこと(図4)

4) 初期組織にセメンタイトを含む場合、ナノ結晶化に伴ってセメンタイトが分解すること(図7)

また、ナノ結晶材料は高硬度(高強度)の他に、以下に示す種々の特性向上が期待されます。

1) 耐摩耗性の向上

2) 疲労強度の向上

3) 耐食性の向上

4) 拡散速度の増加 など

⇒ さらに詳しい内容は こちら へ ※工事中

図4 ショットピーニング(ショット材: Fe-1.0C, 50μm, 投射速度: 190 m/s)後の共

析鋼(Fe-0.80%C, 球状セメンタイト組織).(a) ショットピーニングまま,(b) ショッ

トピーニング後焼鈍(600℃, 1 h).

図5 50時間ボールミリング後の純鉄粉末(Fe-0.03%C)の硬さ変化.

図6 ボールミルにより作製したナノ結晶炭素鋼の硬さの炭素濃度変化.比較のためマル

テンサイト(焼入れまま材と540℃焼戻し材)の硬さを示す.

図7 落錘加工(高さ: 1 m, 錘: 5 kg, 回数: 8回)後の共析鋼(Fe-0.80%C, パーライト

組織).

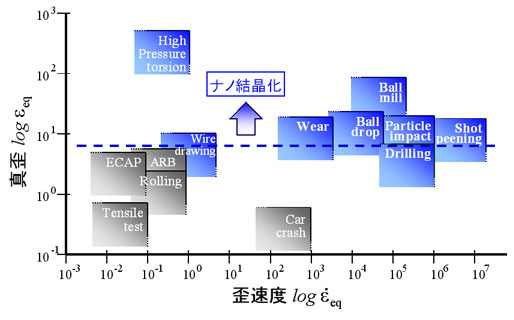

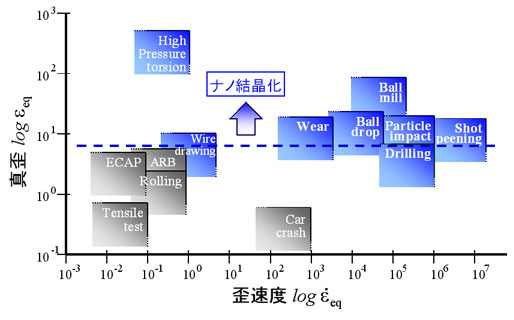

3. 強加工法によるナノ結晶化のための加工条件

ナノ結晶組織を得るための加工条件は未だ明らかとなっていません。しかしながら、ナノ

結晶化が確認された種々の強加工法における加工条件を比較した結果、大歪みを与えるこ

とが重要であることが明らかとなりました。その歪量は加工方法や試料に依存しますが、

鉄鋼材料の場合、真歪7以上と考えられます(図8)。

⇒ さらに詳しい内容は こちら へ ※工事中

図8 種々の強加工法によるナノ結晶化と歪量・歪速度の関係.

4. 強加工法によるナノ結晶化のメリット

強加工法によるナノ結晶化は、前項(3. 強加工法によるナノ結晶化のための加工条件)で

述べたとおり、大歪を与えることが重要であり、種々の金属材料(Al, Ti, Mgなど)に適

用することが可能です。また、従来の強化法のように添加元素や熱処理が不要なため、高

リサイクル性,省資源化,省エネルギー化,省プロセス化が期待できます。今日、環境保

全の重要性が言われており、強加工法によるナノ結晶化技術は今後さらに注目される技術

と思われます。

⇒ さらに詳しい内容は こちら へ ※工事中

←研究テーマのページに戻る

←材料機能制御研究室メインページに戻る